揭秘轮胎制造:从橡胶到滚动的科技之旅

作为汽车唯一接触地面的部件,轮胎的制造过程融合了材料科学、机械工程和智能技术的最新成果。从天然橡胶到成品轮胎,这条生产线隐藏着怎样的技术奥秘?

原材料:轮胎的生命起点

轮胎制造的第一站始于原材料的选择与准备。轮胎制造的主要原材料为主要包含天然橡胶、合成橡胶、炭黑、油类、添加剂和促进剂等。其中,天然橡胶和合成橡胶占比最大,约占生产成本的50%,橡胶价格的波动直接影响轮胎制造企业的生产成本,对轮胎产品的销售价格亦产生重要影响。

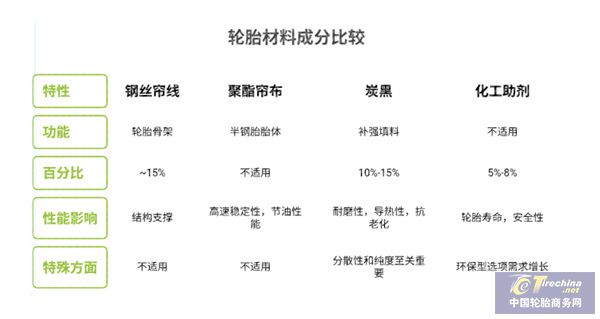

此外还有一些关键辅料,如钢丝帘线(占比约15%)构成轮胎骨架,提供结构支撑;聚酯帘布则用于半钢胎胎体,影响高速稳定性和节油性能;炭黑(占比10%-15%)不仅增强轮胎耐磨性,还影响导热和抗老化性能;化工助剂:包括防老剂、促进剂和硫化剂等,虽然总量仅占5%-8%,却直接决定轮胎使用寿命和安全性能。绿色轮胎趋势下,环保型助剂(如低多环芳烃油)需求快速增长。

核心工序:轮胎的诞生之路

1.密炼是决定轮胎质量的关键工序。在巨大的密炼机内,各种原材料按照精确比例混合,在高温和机械剪切作用下,各种成分充分融合。

2. 压延工序:帘线穿过压延机,两面挂上薄胶形成“帘布”。这些帘线主要为尼龙和聚酯材料,构成轮胎的骨架。

3.胎圈成型:钢丝挂胶后缠绕成型,使用特殊胶料确保硫化后钢丝与橡胶紧密结合。三角胶条随后被手工贴合到胎圈上,这对轮胎的操作性能至关重要。

4.带束层制造:钢丝通过穿线板与胶料同时穿过口型板,两面挂胶后被裁成规定角度和宽度。在子午线轮胎中,这一部件被称为“带束层”,由3-5层钢丝帘布组成31。

5.成型工序是将所有半成品部件组装成“生胎”的过程。

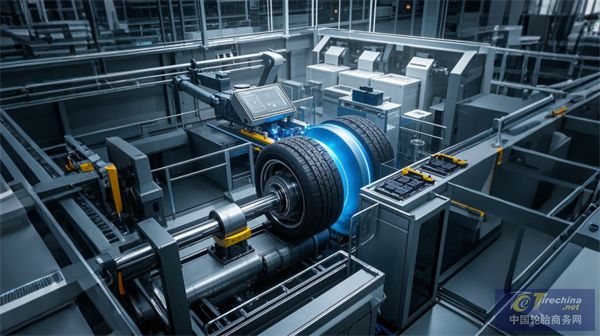

6. 硫化:生胎需在高温高压下进行硫化处理,这是轮胎获得最终形态和性能的关键一步。在硫化机模具内,橡胶分子与硫化剂发生化学反应,形成强大的三维网络结构,赋予轮胎弹性、强度和耐磨性。

严苛测试:安全的最后防线

离开硫化线的轮胎还需经过三重严格测试才能出厂:

目视外观检查:寻找表面瑕疵或缺陷;

均匀性检测:通过专用实验机测量径向力、侧向力、锥力及波动情况;

动平衡测试与X光检测:确保轮胎内部结构完整无瑕疵。

值得一提的是,在新胎设计阶段,测试更为严苛。轮胎需通过“里程实验”,包括高速实验和耐久实验,确保性能满足政府和配套厂要求。即使投入量产,这些测试仍将持续进行,作为质量监控的重要手段。

从橡胶树流淌的乳液到公路上滚动的轮胎,这条融合匠心与创新的制造之旅,展现了中国制造业从规模化到智能化,再向绿色化迈进的坚定步伐。当轮胎与地面接触的那一刻,科技的力量正在无声地支撑着我们的每一次安全出行。

更多资讯,欢迎扫描下方二维码关注中国轮胎商务网 微信公众号(tire123)

友情提醒 |

本信息真实性未经中国轮胎商务网 证实,仅供您参考。未经许可,请勿转载。已经本网授权使用的,应在授权范围内使用,并注明“来源:中国轮胎商务网 ”。 |

特别注意 |

本网部分文章转载自其它媒体,转载目的在于传递更多行业信息,并不代表本网赞同其观点和对其真实性负责。在本网论坛上发表言论者,文责自负,本网有权在网站内转载或引用,论坛的言论不代表本网观点。本网所提供的信息,如需使用,请与原作者联系,版权归原作者所有。如果涉及版权需要同本网联系的,请在15日内进行。 |